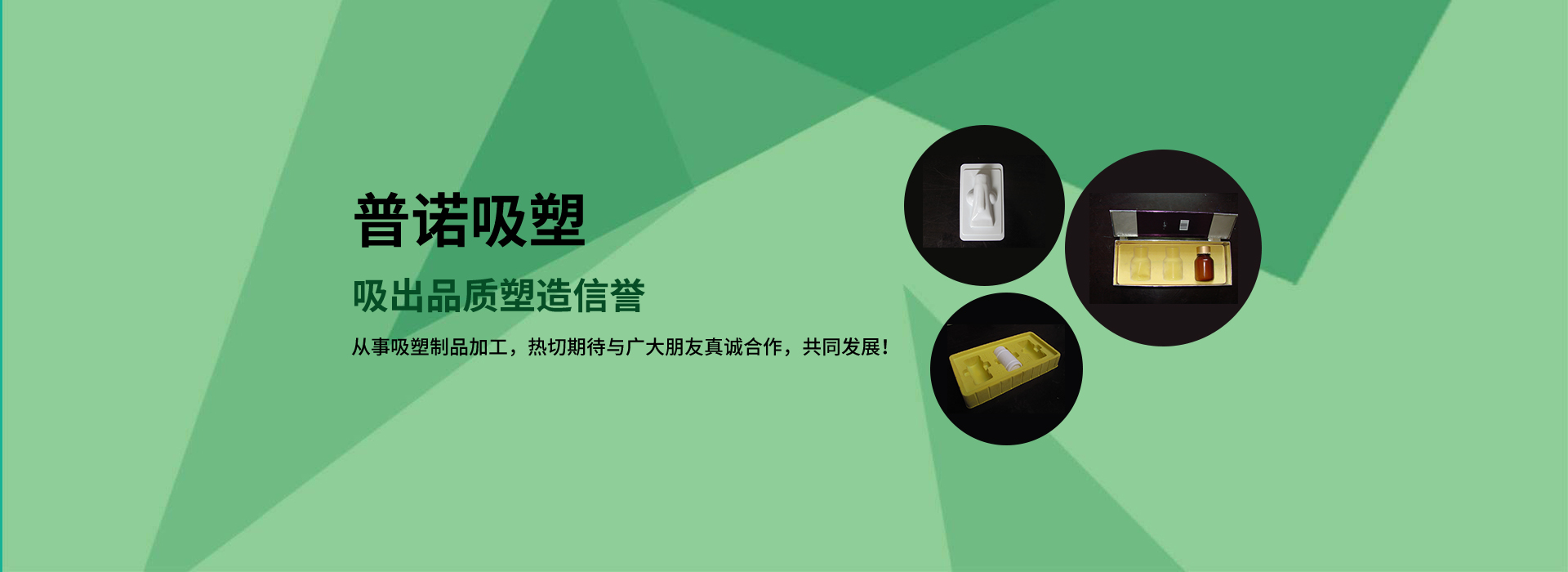

凯发集团app下载

努力为客户提供创新的解决方案

- 企业动态

- 凯发ios安卓手机版/行业新闻

新闻动态

新能源汽车电池托盘应用现状及发展趋势

日益严重的环境问题将新能源汽车推向了发展的高速通道,作为一种绿色环保无污染的新型出行交通工具,车身整体重量是制约其发展的主要的因素之一,轻量化技术的应用将大大的降低整车重量。电池模块是汽车的核心组成部分,而电池托盘作为整个电池模块的支撑,也经历了从材料到工艺的创新发展,具有多种功能性系统融合的,可靠性更高、功能更丰富的电池托盘将是未来的发展方向。

新能源汽车经过 20 多年的发展逐渐被大众所认可,我们国家新能源汽车产销量居世界第一,并且呈上涨的趋势,我国也将新能源汽车产业作为我国七大战略产业之一。新能源汽车主要是指采用非常规燃料(如汽油、柴油)作为动力来源,综合车辆的动力控制和驱动方面的先进的技术的汽车,新能源汽车包括四种类型,混合动力电动汽车(HEV)、纯电动汽车(BEV)、燃料电池电动汽车(FCEV)、其他新能源(如超级电容器、飞轮等高效储能器)汽车等;纯电汽车作为是我们国家发展的重要方向之一,其主要是采用电机驱动,电池作为能量来源,具有绿色环保无污染、噪音小等优势。汽车重量是制约新能源汽车行驶距离的重要指标之一,车身轻量化慢慢的变成了新能源汽车行业重点考虑的问题之一。铝合金由于其密度低、比强度高等优点,在保证车身性能时仍能保证其刚性,在汽车轻量化工程中得到普遍应用,早在1995 年德国奥迪公司开始批量生产铝合金车身,近年来特斯拉、蔚来汽车等新兴新能源汽车造车厂商也开始提出全铝车身概念,包括铝合金车身、车门、电池托盘等。电池托盘是新能源汽车电力系统的重要组成部分,是电池系统安全性的重要保障;其重量占电池系统的20%-30%,它需要高精度、耐腐蚀、耐高温、抗冲击等性能,高强钢由于其低成本,在大众、丰田等车企中有较多的应用,而铝合金虽能减轻托盘的重量,但其成本比较高约为钢的3-5 倍,而且电池托盘长期处于重载荷状态中,但铝合金的疲劳性能也只有钢的一半,弹性模量只有钢的1/3,因此材料的选择需要综合多方面因素进行考虑。

汽车电池总体结构可分为:动力电池模块、结构系统、电气系统、热管理系统、BMS 等,图1 为奥迪A3 Sportback-etron 混合动力车的PACK 结构组成。

动力电池模块是新能源汽车动力输出的核心部件,其负责能量的存储与释放,决定了汽车的行驶里程,是新能源汽车的 “心脏”;电气系统的主要组成可分为两部分:高压跨接片或高压线束、低压线束和继电器组成,高压线束可将能量输送到各个所需部件中,抵押线束可对各类信号进行实时的检测与控制;热管理系统最重要的包含风冷、水冷、液冷等,热管理系统可保证电池的温度的恒定,调节汽车运行或环境中的温度,保障电池的正常运转;电池管理系统(BMS)可对电池进行保护,控制电池的电流的大小及电池的充放电过程;结构系统即为新能源汽车电池托盘,它是电池系统的骨架,可为其它系统起到抗冲击、抗震动及保护作用,电池托盘经历了不同的发展阶段,由最初的钢制箱体,发展到目前的铝合金托盘,并且朝着效率更加高的铜合金电池托盘发展。

目前钢制电池托盘(如图 2 所示)主要是采用的材料为高强钢,其具有价格经济,有优良的加工及焊接性能,获得许多公司的青睐,在实际路况中由于电池托盘受到不同工况的影响,如易受到碎石的冲击等,而钢托盘因为有良好的抗石头冲击的能力。

钢制托盘也存在其局限性,第一:其重量较大,装载于车身时是影响新能源汽车的续航能力的主要的因素之一;第二:钢制电池托盘由于其刚性较差,在发生碰撞过程中易发生挤压变形,从而使得电池发生破坏甚至引起火灾;第三:钢制电池托盘的耐腐蚀和抗老化性能较差,在不同的环境中易发生非物理性腐蚀,从而引起内部电池的破坏。

铸铝电池托盘(如图 3 所示)采用整体一次成型,其具有灵活的设计样式,托盘成型后不有必要进行进一步的焊接工序,因此其综合力学性能较高;由于采用了铝合金材料,因此其重量也逐步降低,这种结构电池托盘常用于小能量电池包中。

但由于铝合金在铸造过程中易发生欠铸、裂纹、冷隔、凹陷、气孔等缺陷,浇铸后产品密封性较差,而且铸造铝合金的延伸率较低,在发生碰撞后易发生变形,由于铸造工艺的局限性,对于大容量的电池托盘无法采用铸造铝合金的方式来进行生产。

挤压铝合金电池托盘(如图4)是目前主流的电池托盘设计的具体方案,其通过型材的拼接及加工来满足多种的需求,具有设计灵活、加工方便、易于修改等优点;性能上挤压铝合金电池托盘具有高刚性、抗震动、挤压及冲击等性能。

但由于采用拼接方法,需要将不同的部件通过焊接等办法来进行拼接,需要焊接的零件较多,工艺复杂。

电池托盘的拼接主要存在于挤压铝合金电池托盘中,常用的拼接方法有了搅拌摩擦焊、TIG、MIG、CMT 等焊接方法,以及螺栓连接等机械连接方法。

电池托盘的结构如图 5 所示,铝合金底板的拼接以及底板与框架的焊接采用搅拌摩擦焊,框架之间的连接采用TIG/MIG/CMT 等熔焊焊接方法;一些零部件与电池托盘的连接常采用螺栓连接的方法。

搅拌摩擦焊是一种固相焊接方法,其原理是采用非常快速地旋转的搅拌工具扎入待焊板材,通过摩擦产热使待焊母材达到热塑性状态,在搅拌工具作用下形成焊接接头。

搅拌摩擦焊目前已经很成熟的应用到了电池托盘的生产焊接中,作为一种新兴焊接技术,许多公司已针对搅拌摩擦焊特性更改了电池托盘的结构设计。采用搅拌摩擦焊焊接主要有两种方式,主要为搅拌摩擦焊专机(图6)及机器人搅拌摩擦焊系统(图7),搅拌摩擦焊专机具有刚性大,焊接过程稳定等特点,目前具备生产此设备能力的企业主要有北京赛福斯特、苏州航天设备制造有限公司及广东省焊接技术研究所等,其最大焊接区间范围可达长3 米、宽2 米,最大主轴转速可达2500rpm,最大焊接速度为2m 每秒。

机器人搅拌摩擦焊系统由更高的自由度,可实现平面及空间位置的焊接,拓展了搅拌摩擦焊的应用限制范围,其最大主轴转速可达6000rpm,最大焊接范围可达长4 米、宽4 米,最大焊接速度可达3 米每秒,目前国内正处于机器人搅拌摩擦焊系统的研制阶段,广东省焊接技术研究所开发的机器人搅拌摩擦焊系统集成了激光焊缝跟踪系统、压力控制管理系统,可实现焊接过程的位置控制和压力实时的跟踪控制,目前已经应用到电池托盘的焊接中,最大焊接速度达到1.5m/min。

采用搅拌摩擦焊进行电池托盘的焊接同样也有其局限性,因为其有较大的轴向力,因此在托盘底部需要支撑,而且采用机器人搅拌摩擦焊时,由于机器人的刚性不足缺点,焊接过程中机器人与焊件易发生共振而产生抖动,焊接过程中需要对其进行较大压力的工装。

熔化焊主要使用在电池托盘框架的焊接中,由于这些区域位于边框的四个角(如图 8 为弧焊角焊缝)没办法使用搅拌摩擦焊进行焊接,因此只能采用TIG/MIG/CMT 等熔化焊进行焊接;钢制托盘通常也采用熔化焊进行连接。

但熔化焊由于热输入大,焊接热影响区大,从而其强度较低,且焊后工件易发生变形;焊接过程中的气孔缺陷也会导致托盘发生泄漏。

螺栓连接与铆接是两种机械连接方法,目前主要用在零部件与托盘主体之间的连接中,采用此连接办法能够更好实现零部件与电池托盘主体的拆装,但其连接在车辆行驶过程中易产生松动。

作为新能源汽车的动力来源,电池托盘设计趋向于功能丰富、强度可靠的方向设计:水冷系统与电池托盘融合设计是目前正在开发的一种方案,替代了外置冷却系统的设计,较大的提高了电池的散热效率,如图9 所示,将散热系统与底板连接形成一整体底板,再将其用搅拌摩擦焊方法与框架连接。

在极寒条件下,电池同样有必要进行保温加热,隔热保温系统、冷却系统、防护系统在电池托盘上的综合设计将会是未来电池托盘的发展趋势。而且针对承载结构的多元化连接以及采用无强度减弱方式的铆接、螺接技术与密封胶结合的设计也将是电池托盘在结构上的创新。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。

- 上一篇: 钢托盘的基本功能

- 下一篇: 迅达消毒柜:革新餐具消毒引领健康生活新潮流