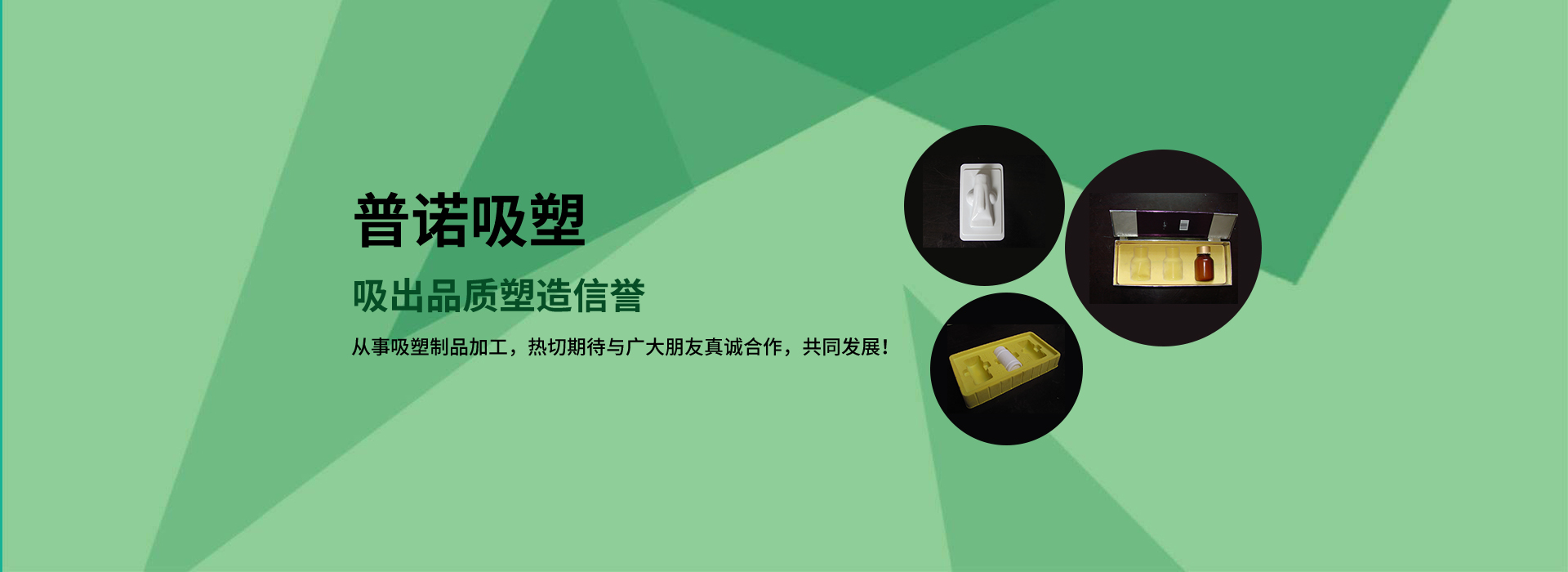

凯发集团app下载

努力为客户提供创新的解决方案

- 企业动态

- 凯发ios安卓手机版/行业新闻

新闻动态

智能移动机器人在轨道交通生产中的应用

:随着《中国制造2025》深入推动,“高档数字控制机床和机器人”与“先进轨道交通装备”等成为重点发展领域,本文主要结合具体项目对智能移动机器人(AGV)在轨道交通生产中的应用进行了介绍。智能移动机器人(AGV)具有高度自动化、信息化、智能化等特点,将其创新性引入轨道交通装备——转向架的自动化生产中,可大幅度的提升生产的综合集成水平和生产效率,为业界提供参考和示范作用。

2015年国务院印发《中国制造2025》,部署全方面推进实施制造强国战略,其中提出以促进制造业创新发展为主题,以提质增效为中心,以加快新一代信息技术与制造业深层次地融合为主线,以推进人机一体化智能系统为主攻方向,以满足经济社会持续健康发展和国防建设对重大技术装备的需求为目标,强化工业基础能力,提高综合集成水平,促进产业转型升级,实现制造业由大变强的历史跨越。

《中国制造2025》拟重点支持的十大领域,包括“高档数字控制机床和机器人”与“先进轨道交通装备”等方面。为按国家计划推进轨道交通领域生产升级,2015年6月轨道交通转向架智能制造车间项目获得工信部批复,并于同年启动建设。

2019年,全球首个轨道交通转向架智能制造车间在中车株洲电力机车有限公司投产运行,与传统人工操作模式相比,可将人员精减50%,生产效率提升30.1%,产品研制周期缩短35%以上,填补了轨道交通转向架数字化、智能化技术应用在全世界内的空白。

作为轨道交通车辆上最重要的部件之一,转向架相当于轨道交通车辆的“底盘”,是决定轨道交通产品安全性、舒适性、可靠性的最重要部件,涉及车辆的运行品质和乘客运输安全。转向架产品零部件多达2000余个,结构较为复杂,精度和质量可靠性要求高;质量过程追溯的范围广、时间长;生产制造工艺流程长;属于典型的离散型制造模式。轮对生产车间,见图1;转向架总成生产车间,见图2。

在该项目中,智能制造车间的主体共计11条子生产线,涵盖加工、装配、焊接、涂装、物流等转向架生产制造全过程,其最大亮点是大量使用了智能移动机器人(AGV),输入指令后,AGV从立体物料库取料,将其输送到相应工位,智能制造装备根据物料的二维码参数自动生产,之后产生新的二维码进入下一环节,直到成品入库,全程自动完成。

图3 转向架总成自动化生产线——城轨子线 转向架总成自动化生产线——机车子线

转向架总成自动化生产线;转向架总成自动化生产线;制动盘自动化生产线;机车抱轴箱自动化生产线 制动盘自动化生产线 机车抱轴箱自动化生产线条子生产线可达到最大化的协同平衡,将相互等待时间降到最小。同时,转向架智能制造车间能根据任务变化进行柔性化生产,可实现小批量试制与大批量投产同步进行。其中,转向架总成自动化生产线和机车抱轴箱组装生产线成功应用智能移动机器人,在业内具有典型示范作用。

此生产线需要装配生产的城轨和机车转向架多达20多种,而且每种转向架的结构较为复杂,外观尺寸差异巨大。按照传统人工操作模式,转向架制造装配只能采用分散式工艺分区,物料流转使用天车,工艺流程冗长,工作量极大。

(1)本项目克服生产场地设备和人员多、场地小的困难,以AGV为载体将装配生产线的各工位连接起来,通过AGV精确、平稳、安全的运动,实现转向架装配运输高度自动化。

(2)通过构架支撑的巧妙设计和运用,实现了一种AGV可运送20多种城轨和机车的转向架的共线装配,相比传统人工操作模式,转向架人机一体化智能系统实现集中式工艺分区、精益化工位设计,工艺流程更加紧凑,工序间距缩短,物料流转更加迅速,从而大幅度的提升生产效率,降低运营成本。

机车转向架总成生产线;城轨转向架总成生产线 机车转向架总成生产线工艺流程图

根据转向架总成自动化生产线的总体规划目标,并满足架总成自动化生产线工艺流程,对转向架总成自动化生产线进行总体规划。

①本方案采用组装线上自动导引车(简称“组装线AGV”)取代传统天车起重机吊装工件的物流形式。上线时,转向架构架吊装至构架支撑装置上,待组装部件托盘通过物料AGV从总成线立体库放置在各组装工位上。

②通过组装线AGV牵引构架支撑装置,依次转运通过各组装工位完成各组装工序,直至完成转向架构架的整体组装。组装线AGV回到初始上线工位,继续转运转向架构架。以此来实现生产线的流水线作业,避免了天车起重机吊装的繁杂流程,提升了生产效率,并具备较好的安全生产可靠性。

构架支撑装置大多数都用在各生产子线内转向架构架组装工位和工位间转运时支撑转向架构架。

构架支撑装置分为城轨构架支撑装置与机车构架支撑装置,分别满足各生产子线通用性要求。

城轨子线构架支撑装置主要由支撑主体架、落地锁紧组件、四点同步顶升机组件、支撑点移动组件和电气控制管理系统等组成。

机车子线构架支撑装置主要由支撑主体架、落地锁紧组件、支撑座组件、气路控制管理系统和脚轮等组成。构架支撑装置支撑主体架横梁正中下部开有两个的定位孔,组装AGV正中上部设有两个带倒角定位牵引销,定位牵引销由AGV中的升降机构能够直接进行升降。这样通过销孔定位实现了构架支撑装置与AGV准确对接。

本产线上线时,转向架构架先由天车吊装至检查、整备工位的构架支撑装置上,待组装部件托盘通过物料AGV从总成线立体库放置在各组装工位上。

当AGV接收到命令时,准确运行到构架支撑装置下部,停车精度为±10mm,两个定位牵引销升起插入定位孔中,AGV再通过定位牵引销牵引构架支撑装置准确停到下一工位,定位牵引销下降,再去相应的工位执行其它任务。

通过组装线AGV牵引构架支撑装置,依次转运各组装工位的转向架完成各组装工序,直至完成转向架构架的整体组装。组装线AGV最后回到初始上线工位,继续转运转向架构架,以此来实现生产线的循环流水线作业。

生产线符合人机工程学,保证人员装配便捷性。人员装配作业时立面图,见图12。

③构架支撑装置的信息识别。在构架支撑装置固定位置设置RFID标签和二维码,RFID标签和二维码所表示的代码应一致并作为构架支撑装置的唯一性识别码标记,粘贴牢固、长期可靠,RFID标签位置方便AGV读取、识别且不易被破坏。

在构架支撑装置机架下表面设置RFID标签。AGV安装有RFID标签读取器,当AGV进入构架支撑装置时可读取RFID标签信息。RFID标签设置区域,见图13。

在构架支撑装置机架侧面设置二维码。装配人员可通过扫码装置扫取二维码,获取构架支撑装置信息。二维码设置区域,见图14。

本套调度软件的目前版本是1.0,整套软件的联合运行是为实现 MES系统生产任务下达到产线对应单机设备,并给AGV发送任务开始信号,对AGV全部任务完工信息进行确认。最后可让使用方通过监控系统实时监控产线生产情况。城轨子线设备信息监控系统,见图15;机车子线设备信息监控系统,见图16。

AGV自动调度系统通过TCP/IP协议socket通讯与上位机进行信息交互和数据管理。AGV管理计算机在Windows 10 ×64位专业版操作系统中运行。

AGV自动调度系统软件是通过ADO数据接口方式和服务器数据库SQL Server 2014完成数据链接,AGV自动调度系统与AGV管理计算机的连接采用Socket通信方式来进行连接。

AGV管理系统负责处理命令的接收、命令的执行、相关参数的传输和AGV小车的监控,这些任务命令可从物流信息管理系统、AGV系统图形监控软件、各种现场的数字信号如按钮等进行发送。

AGV管理系统运行稳定、可靠,并具有与外部连接的标准接口,可方便地与其他管理系统来进行无缝对接。

AGV管理系统(System Manager)是AGV系统的管理软件,是一个后台服务程序,A主要为每一个工作任务分配AGV小车和所需要的线段来完成相应任务。

CWay是用户图形界面监控软件,与安装在同台计算机上的AGV系统管理软件NT8000进行通讯。CWay软件提供了用户和AGV系统交互的可视化途径,通过CWay用户图形操作界面,用户可方便地了解AGV系统中任务的执行情况、AGV小车的运作时的状态、系统事件、系统错误、用户事件、用户错误等。

另外,还可在与AGV自动管理系统软件通讯断开的情况下直接通过 CWay软件发送取卸货任务、取消任务、执行充电任务等。转向架总成线;转向架总成自动化生产线 转向架总成自动化生产线拓扑图

关于抱轴箱组装生产线的工艺流程,抱轴箱结构轮对驱动装置产线;齿轮空心轴结构轮对驱动装置产线 抱轴箱结构轮对驱动装置产线工艺流程图

本生产线设置工位:齿轮毂热套工位、齿圈组装工位、抱轴箱附件组装工位、轴领装配工位、电机齿轮箱组装一工位、电机齿轮箱组装二工位、机车轮对压装工位、机车轮对检测工位、机车轮对反压工位、机车轮对驱动试验工位。机车抱轴箱组装生产线布局图及工位划分,见图23。

其中抱轴箱组装工位又分为齿圈组装工位、抱轴箱附件组装工位、轴领装配工位,布局如图23所示。抱轴箱组装工位布局图及工位划分,见图24。

抱轴箱组装工位采用AGV取代传统天车起重机吊装工件的物流形式。上线时,车轴吊装至AGV工装平台上,待组装部件托盘通过物流AGV从立体库放置在各组装工位上。通过组装线AGV托运车轴,依次转运通过各组装工位完成各组装工序,直至完成机车抱轴箱的整体组装。

各工位依照作业内容合理配备作业台位、显示设备等,便于每个工位产品的质量追溯和状态显示。

AGV调度管理系统是 AGV 系统及附属设备的核心,包括AGV系统管理调度软件(NT8000)、AGV路径规划软件、AGV监控软件(Cway 8)、AGV调度接口软件(MTD AGV 自动调度系统 V7.6 软件) 以及所需的硬件 AGV管理监控计算机等。AGV控制管理系统用来完成AGV系统的路径规划设计、调度AGV执行输送任务、实时监控AGV系统运行、控制AGV自动充电、AGV系统的故障诊断以及对外数据交互功能等。AGV控制管理系统应稳定可靠,易于日常维修和管理,且易于扩展。

车辆管理:根据当前AGV小车的位置和状态,选择距任务缓冲区内任务目标点最近(含各路段加权值计算结果)的空闲车辆执行任务,每套系统能同时控制和调度50台AGV小车一起进行工作,最多可以扩展150台。

交通管理:对系统管辖内的所有AGV小车按所规划的运行路线实时地控制和管理。AGV小车严格遵循所规划的路径行驶,并能相互让车,运行顺畅。

通讯管理:通过有线局域网与辅料库物流管理系统管理机通讯。传递任务调度及执行情况的信息;通过无线局域网络与各AGV小车保持通讯,指挥系统中各车辆的作业。

全动态实时显示AGV系统中各台AGV小车的工作位置及运作时的状态,常用的状态包括正常状态、等待充电、充电需求、手动状态、急停状态、路径堵塞、小车丢失、小车停止等。并显示各作业点、充电点的占用信息。

查看任务命令缓冲区中的任务命令列表,查看AGV小车具体的装卸货位置。任务命令列表会根 据收到的状态信息一直更新,可根据要求删除某一项任务命令或改变任务的某些参数。

查看AGV小车的车载控制器的状态,跟踪指定的AGV小车,取消不在系统中的 AGV小车,释放多台AGV小车之间的堵塞。

系统具有事件管理功能。可报告各类异常事件,包括AGV小车等待充电时间过长;车辆阻塞时间过长;任务被取消;装、卸货站台号无效或错误等。可利用事件过滤器,只显示所需查询的事件类型或时间段内发生的事件。

能够按照每个用户要求快速变更AGV小车运行的路径及设定,包括运行路径和取卸货站台位置点的移动、修改、增删、站台设置的修改等。

在轨道交通生产中,智能移动机器人还有别的形式和用途已逐步在大量运用,如物料搬运、车轴搬运、车轮搬运、轮对组装等方面,这对我国现代企业提质增效和智能制造发展将发挥慢慢的变大的作用。

黄仁勋甩出最强AI核弹,GPU性能暴涨30倍,瓦力机器人惊艳登场智东西 2024-03-19 11:15:18

国家移民局:对在华从事商贸合作等外籍人员,有正当理由需多次往返的,可签发5年多次入境有效签证